2015ǯ10��07��

Ƭ����������

�Ĥ����Τ������ޤDzƵ٤ߤǤ�����īͼ�Ϥ��ä���ȩ�����ʤ�ޤ�����

�������ϸ���μ��Ȥ⥹�����Ȥ��ޤ���������������������ɤˤ֤Ĥ��äƤ����ͻҤǤ���

�Ƶ٤߸�Ⱦ���饢�åץ饤�Ȥλ���Ƨ�ޤ������ɡ�������¹Ԥ��ƥ��ƥ������θ�Ƥ�Ƥ��ޤ����������κ�ȤˤȤƤ���֤������äƤ��ꡢ���ޤ��˽���Ƥ��ޤ���

�Ĥޤ��Ⱦ�������ϻ��¾����̥ʥ��Ǥ�

ôǤ�θ����Ȥ����߷פ���Ȥ��ä⤽���ʤΤǤ������ã��ĤΥ����뤽�Τ�Τ�̤�Ϥʤ褦�Ǥ���

���濴���С�����ǯ���Ǥ��Τǡ��ޤ����ȤǤ⽬�äƤ��ʤ����˼���Ȥ�Ǥ��ޤ�����

���夷�ʤ��Ǥޤ��ϥ��å���ȥ����륢�åפ���褦��

���ϤϤ��Ĥ�����ޤ�

2015ǯ08��07��

���åץ饤�Ȼ��

������̵�������Ƥ��ޤ�

ī����ͼ���ޤǤߤä�����Ȥ����äƤ����������Ϸ빽˻�������Ƶ٤ߤ����äƤ褦�䤯����Ū�˳�ư�����褦�ˤʤ�ޤ�����

�ȸ��äƤ⤳�Σ����֤DzƵ٤ߺ����Ⱦ�ェλ�Ǥ���

�ޤ����ߤΥ��С��ϣ�ǯ���濴�ΰ١��߷���������ˤޤ�������ƻ��λȤ�������Ф��ʤ��Ȥ����ޤ���

����ʤ���ʤǤʤ��ʤ��ʤߤޤ����в�������ޤ�

���ĥץ���ǥ��åץ饤�Ȥμ�ʪ���Ϸ�������ޤ�����

�ޤ��Ϥ����ͤ˽���Ƥ��ޤ���

���ĥץ�������̤Υץ���Υ�������˼����ʮ�Ф��������⤵�������Ѥ߾夲���ΤǤ���

���˲���ʤ���ʬ�ʥ���������å����ˤ϶���˼�����Ѥळ�Ȥ�����ޤ��顢����������˥��ݡ��Ⱥ�ȸ���ʪ���Ѥ߾夲�ޤ���

���褿���ʤμ�������ݡ��Ⱥ��ʤ���Ƥ��ޤ���

�����֥������ޤ���

���ݡ��Ⱥ�ϣ�������Ϥ��ޤ��������ʤ��Ϥ��ޤ���

�Ǥ��Τǣ�����˥��åȤ��ƥ��ݡ��Ⱥब�Ϥ���Τ��Ԥ��ޤ���

�Ϥ�����Ͽ��Ϥ������ޤ���

���������Ȥ����ʤ�ޤ���

ȾƩ���ʤΤǤ��Ĥ�̿��Ƕ�ϫ���ޤ���

������Ȥ�Ω�����������ù��Υ��ߥ�졼�Ȥ��ͤƤ���Τǡ��ºݤ����ʹ�����Ʊ���ͤ����ʤ��Ȥ˥ץ��Ȥ��ޤ�����

���ֱ������ʤϥ��ԥ�ɥ�ʥϥ֥���եȡˤǤ������ͥ�������Ⱥ�äƤ����Ǥ���

��Ω�Ƥ�Ȥ����ʤ�ޤ���

����Υ�å����åפ����夷�Ƥߤޤ�����Ʃ���Ǥʤ����ʤϴ��ˤ�����ʪ�����ʤǤ���

�ۥ���������夷���Ȥ�����

���鸫��Ȥ����ʤäƤޤ���

Ʊ�����ʤΥ��åȤ��Ȥ�Ω�����DZ��Ѥˤʤä��꺸�Ѥˤʤä��ꤹ���Ǥ���

�������ԥ塼�����Ƕ��٤η��⤷�ޤ������������������ʤ�����Ǥ�

����λ��dz�ǧ���褿���������Ĥ�����ޤ��Τǡ����ˤ��������߷פ���ʪ����������ꤿ���Ȼפ��ޤ���

���������������ϤȤꤢ�����Ƶ٤ߤǤ���

ôǤ�Ϥޤ��٤�ޤ���

���ơ��ɤ�ʤ�Τ������Τ�����ʤ��Τ�

2015ǯ06��03��

��å����å�

���䤿��ڤ������Ǥ��͡�����

��̤Ǥ����ã��ĤǸ�Ƥ�����Ȥ������ˡ�Ǥ�������Ƚ�����ޤ�����

���˼㴳�ξ���������褽���Ǥ����������˼̿��Σͤ������Ѽ֤ˤʤäƤ��ޤ��ޤ���

�ع����������ǯƱ���γʤΥɥ饤�С������ݤǤ���Ȥϸ¤�ޤ���

�ޤ�����ʾ微��������ȣţ��ݣ������Υ쥮��졼�������æ���Ƥ��ޤ��ޤ���

�ۥ�����١����ʥ����������ֳ֡ˤˤĤ��Ƥϥ����å����ȤDZ�Ĺ���ǽ�Ǥ������ȥ�åɡʺ����ֳ֡ˤˤĤ��Ƥ���Ȥ�Ĵ���������Ǥ���

Ǻ�ߤɤ����Ǥ���

�ޤ������ϽФ��Ƥޤ���

2015ǯ05��31��

���åץ饤�Ȥ��߷פȣã��š���

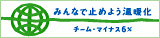

�귿�����ʤ�֥��åɥ���ɡפȸ����ޤ��������åɥ���ɤȤ�����¤������ʤǡ����Υ��ߥ�졼��������Ǥ������ʤȤ��Ʒ����Ƥ��ޤ�����

����Ϥ���������ˡ������������Ǥ����٤ˤ������ξ�˱��Ϥ����椷���۾�˹⤤�ͤ��Ƥ����ΤǤ���

�����Ǻ���ϥ��åɥ���ɤ���¤�Ʊ�����ʤȤ��Ʒ����ʤ����ޤ����������ˤʤäƤ���Τϥ��åɥ���ɾ�Τ��Ӥ����ʬ�ʤΤǡ�����ʳ�����ʬ��ñ�㲽�������ꤢ��ޤ���

����������οޤ��ͤˤ���Ǥ⤫�ʤ�α��Ϥ��ä�äƤ��ޤ���

452MPa�ʥᥬ�ѥ�����ˤǤ����ͤǤϥ��åɥ���ɤκ���������ޤ���

Ⱦʬ�ۤɤˤϸ��餷������Ǥ���

�����ǥ�ǥ��ñ�㲽��������ԥ塼����ǿ����Ȼ�Ƥߤޤ����餢����˵��Ť��ޤ�����

�����߷פϥ��ڡ����μ��礤Ū�ˤϤܴۤ����˶ᤤ���ʡ��ȻפäƤ����ΤǤ��������פʻ�����Ȥ��Ƥ��ޤ�����

����ӤϤޤ��������ʤޤ�����Ǥ��äƤʤ��Τ�

��

����ĸ�������ϡ�

��¾�������Ʊ�����ʤ�ȤäƤ⡢�߷פ��㤨�Ф�������Ϥ������㤦�ס��Ǥ���

�����ȸ����������Ǥ���������ơ������Ǥ���

2015ǯ05��30��

��å����å�

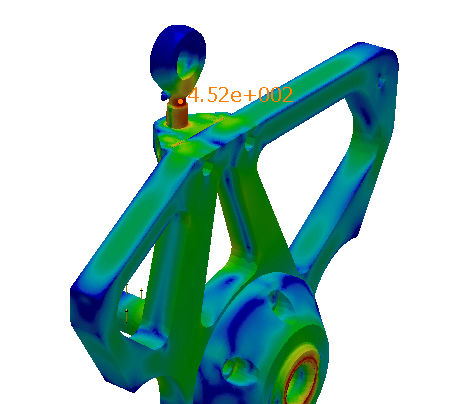

��ư�Ǻ���������������֣ãΣå롼�����פȸ���ƻ���Ȥ�����å����åפ����ʤ���ޤ�����

���οޤ��������䥫�С���ʬ�ʥե�������ˤ��Ϸ�����ޤ�����

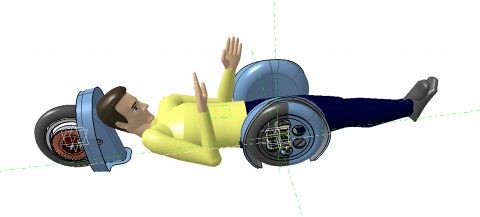

������ã��ġʥС����奢��ˤ������Ƥ�ºݡʥ������奢��ˤ˿ͤ�����뤫�ɤ����Ϥ�äƤߤʤ��Ȥ狼��ޤ���

�ޤ������Ȥ���;͵�������ͤʤ鹹�˾��������ȸ��ä�����ͤ���٤��Ǥ���

���ΰ٤˰�ö�Ϸ����äƳ�ǧ�������Ǥ���

���Υ�å����åפϤ��Τ��ȱ�ž������ϥ�ɥ����������ɵ����ʤɤγ�ǧ�ˤ����ͽ��Ǥ���

�����Ϻ�ä���ǤȤꤢ������λ��

�ĤŤ��ϼ���ʹߤǡ�

���ݸ�ζϤ��ʳ�ư���֤Ǻ١���äƤ���ޤ�

2015ǯ05��24��

���åץ饤�Ȥ��߷פȣã���

���ؤ�ľ�ܥե졼��˼���դ��Ƥ��ޤäƤ��ɤ��ڤ��������ޤ���Τǡ����åץ饤�Ȥ�𤷤ƥե졼��˼���դ��ޤ���

���ؤθ������Ѥ�����ϥ��åץ饤�Ȥ��ȸ������Ѥ���褦�ˤʤäƤ��ޤ���

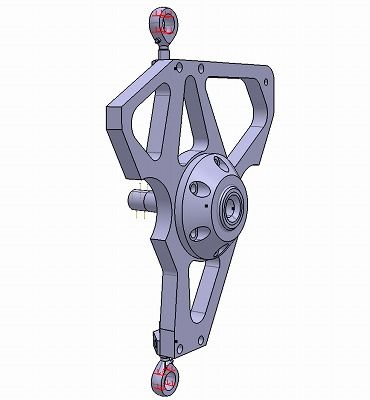

���ΤΥѥå��������¹Ԥ��ƥ��åץ饤�Ȥ��߷פ�ʤ�ޤ���

���åץ饤�Ȥϼ��ش��ǹͤ���Τǡ����ؤ����֤��ɤ��Ǥ������Ȥ��ޤ��߷פ˱ƶ����ʤ�����Ǥ���

�������ʤ����ǤϤ���ޤ�����

�������������ǹͤ��Ƥ��ޤ���

����ϣΣù�����ʼ�ư�Dzù����뵡���ˤ�Ȥäƺ��Ф��Ĥ����ä��ΤǤ��������̤λ���Ǵ��Ĥ������ʤ���Ω�Ƥƺ��ʤ�������Ƥ������ˤ��ޤ�����

����Ϥ����ޤǥե�ϥ�ɤΡ֥ݥ�����ץǡ����Ǥ���

�����ޤ������������ʤꥭ�å�������η�������ɬ�פϤ���ޤ���

��Ƥ���ʤ��龯����������˶�Ť���������߷פƤ����ޤ���

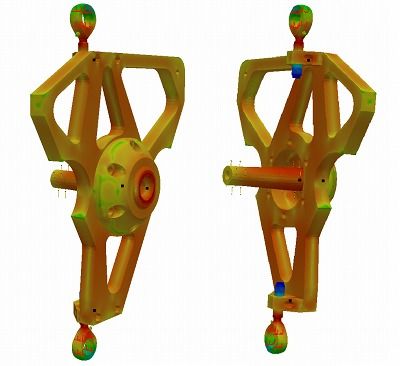

����ԥ塼������ȤäƤޤ��ϥ��å������ʬ�ۤȹ������ǧ���ޤ���

�ֱ���ʬ�ۡפȤϲٽŤ�������������ʤγ���ʬ�ˤɤ�������Ϥ��ä�äƤ���Τ����Ȥ������ǡ��ֹ����פȤϤ��λ��ˤɤΤ��餤�ѷ�����Τ����Ȥ������Ǥ������줾�����ȷ����ˤ�äƷ�ޤ�ޤ���

����ѥ��פ��ͤ�ñ��ʷ����Ǥ��ȷ��Ǥ狼��ΤǤ����������ͤ�ʣ���ʷ����ˤʤ�ȷ����̤�����ˤʤ�Τǡ�����ԥ塼�����Ǥʤ��Ƚ���ޤ���

�ã��ĤǷ�������䤹���ˤ����������������Τ���������߷ץץ������ʤ櫓�Ǥ��͡�

�����֣ã��šפȸ����ޤ���

�����֤��꤬���Ϥ��⤯���Ĥ��꤬�㤤����ɽ���Ƥ��ޤ���

���Ϥ������ͤ�Ķ����Ⱥ���������ޤ���

�����ʤ�ʤ��褦�˷�����ʤ��Ȥ����ʤ��櫓�Ǥ����������������������Ƥ����������Ť��ʤ�ޤ���

���٤Ƥ���ʬ�˶����˱��Ϥ��Ƹ�Ψ�褯�⤤���٤ȹ���������Τ������߷פȤ������Ǥ��͡�

�������ã�����ʤ���Ф����ʤ�����¾�ˤ⤿������ޤ���

�����Ϥޤ������졦����

���Ʒ�̤�����ΤˤϤޤ�٤�ʤ�ʬ�ۤ��Ƥ�������狼��ޤ���

�岼��ü�ä��ˡ�ߤ����ʷ������ʤ�����ޤ��������μ����ʬ�������Ǥ���

ͽ�۰ʾ�˹⤤�ͤǡ��ºݤˤϺ���������Ƥ����ͤ��Ƥ��ޤ���������Ϸ������դ����������ޤ����ä��٤Ȼפ��ޤ���

�������ۤʽ�ǤϤ���ΤǤ�����ͭ�ϥ�����μ�ξ��ȳ����Υ������Ǻ���Ƥ��ޤ���

�����Ϥ��ä���������Ƥߤޤ��礦������

���Ƥɤ��ʪ�������Τ�������ʤ��Τ�

2015ǯ05��19��

�ޤ����ٶ�

�������ץ��������Ȥγ�ư�ϼ��Ȥ�����ä���˳��Ϥ���ޤ���

����Ū�ʼ֤ι�¤��

���ȤǤϤޤ����äƤ��ʤ��ã��Ĥε�ǽ�ʤ�

�ºݤ��߷�Ȥ�Ϥ�������͡��ʻ����ٶ����ʤ��Ȥ����ޤ����

��ĥ���

2015ǯ05��09��

�ɥ����죷

�����Ȥ������㤦���ץȤμ֤ˤ��褦�ȻפäƤ��ޤ���

����ϰ���Ǹ����ȡֽ鿴�ԤǤ��ñ�˰��������ѥ�������פ��ܻؤ��ޤ�����

�볦���ɤ�����Ĺ���������ٹ⤯�Ƥ���롣����������ˤ⥳��С��ȤǤ��롡�Ȥ����֤Ǥ�����

�ɥ������㡼���梬

����Ϥ���ä���ǽ���ɤäƤߤ褦���ȻפäƤ���ޤ���

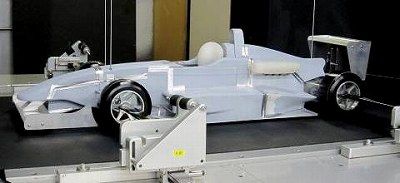

�ܵ��Ǥ��ˤϼ��Τ��߷פ�¾�졼�����ڥ졼������ɥ饤�С��Υ�������������Ͽ����������Ǥ������������ɡ��ͤ���Ȥ��ơ���������Ǽ����߷פ⤽��ʤ�˰դ�褷�и����Ƴ��Ϥ��ޤ��礦

�����ؤϥ�������ѥ����䤬�����ή�Σ��������������Ȥ��ޤ���

���ۥ�����١���1000mm���ȥ�å�380mm�Ȥ��ޤ���

�������δ������餽�줾��ʤ�٤�û�������ɤ��ΤǤ������ţ��ݣ����ؤλ��ä�����褦�˥쥮��졼�������դ���ˡ�Ȥ��ޤ���

�Ȥϸ�������Ǥ⤫�ʤ꾮���ǥɥ饤�С��ˤȤäƤϤ��ʤ�������ˡ�Ǥ���

�����Ԥ��륳���������ꤷ����ɸ����Ⱦ�¤��ᡢ���ؤβ�Ư�ϰϤ��ǧ���ޤ���

�����ؤη�֤˥ɥ饤�С������֤���������ʤ���ܥǥ���������ޤ���

���ե졼�¤�䥹�ƥ����������Ƥ����ޤ���

������Ū�˰�İ�Ĥ����ʤ��߷פ������̤���Ϥ��ޤ���

���Τ褦�ʼ����߷פ�ʤ�Ƥ����ޤ���

��ʬ���Ȥˤ����ʤ괰���ʡ�����פ�Ƴ�����Ȥ������ޤ����������������Ƥ��������������٤�夲�Ƥ����ޤ���

�ºݤξ��Ѽ֤��߷פǤ⤽�Τ褦���ʳ�Ū���߷פ�ʤ�Ƥ����ޤ���

�߷פϼ��Ȭ���ҥ����ѥ������߷ײ�1ǯ����ô�����ޤ�������������Ѥ��߷פ����и��Ϥ���ޤ���Τǡ�����䤬�ǽ��á�����������ޤ�

���Τ������ٸ������̤κ����ϥ��åĥ��äƤ�餤�ޤ���

�ޤ����ȤǤⶵ��äƤ��ʤ�����������Ƥ����ʤ���Ф����ޤ������뤲���餷�ä�����Ϥ��Ĥ����ȤǤ��礦

���Ƥɤ�ʤ�Τ������Τ���������ʤ��Τ�������

2015ǯ04��29��

�Ҥä��ꥳ�å�������

��������ǯ�٤ϼ�ξ���������ǰ��������о�Ϥ���ޤ���

�ɤ�ʥޥ�����뤫���Ǥ��ʤ���������

���ʥꥪ�ʤ��ɥ��Х���Ᵽ�����������Ƥ��������Ȼפ��ޤ�

����գФ��ޤ��ΤǤ��ڤ��ߤˡ�

2013ǯ07��29��

��ξ����ץ���������

����������������ޤ��ּ�ξ�����������������פäƤ��Ȥ�

��̣�Τ������������߷ײʤΥ֥���������������

�ǡ��������Ϥɤ�����Ρ���

2013ǯ04��05��

�ڹ��Ρۥ��������ե�����Ȭ���ҡ���������

��ǯ�⥨�������ե�����Ȭ���Ҥ����Ť���ޤ���

�ܺ٤ϥݥ�������������������

�椬���ܹ��ر��Ϻ�ǯ���������˽�������

�إɥ������㡼���ץ��ȡ�

����ӵ췿��

�إɥ������㡼����

��Ÿ��ͽ��Ǥ���

2013ǯ03��27��

�Σ��ԣ��������

�����֤�ޤ���

�����֤�ޤ���������ϼָ����ʤǤ���

��ʬ������������ޥ��������å������ΤϤȤäƤ�ɥ��ɥ��Ǥ���

̵������åɤˤĤ��ޤ�����

���������ޤ�Ϣ��Ϣ���Ű���Ȥ��ä��٤˥��С����Τ������뤷�������ͤˤ���䤫�Ǥ���

�졼���Ϥ��줫��Ǥ����

ͽ�۳��ʡ��ˤ˲�Ĵ������ޤ���

�����ڤ���ư��ǧ���ΤǤ�����ͽ�ꤷ�Ƥ������ߥ�졼�����ޤǤ��ʤ�������õ��ǤΥڡ�����ʬ�Ȥʤ�ޤ���

�ɥ饤�С����Υ졼�����ޤ������ʤ걿ž�����ޥ���ʾ�˱��ǻ볦�������Ȥ����ǰ��Υ���ǥ������Ǥ�����

�����룳��ʬ�����˺��ΥѥǤ���

��������ǥ��塼�֤���ޤ���

��������ǤΥ����ӥ��Ǥϥɥ饤�С������ޥ���˿������������ޤ���

�����Ϥ��ʤ괨�����ɥ饤�С��μ�Ϥ������פ��褦�˺�Ȥ�����ޤ���

�ԥ��

���Ȥ�������������������ߤ��Ƥ���ʬ�ڡ�����夲���ԥ��å���Ǥ���

ͽ��ǤϤɤ�ʤ����Ф��Ƥ����Ӥ�;��Ϥ��������������������Τ���ʬ�ۤɻĤ��������ڤ졣����Ф�ޤ���

�����������줨����

�Ȥ���ʤ���ʤǻ��ֽ�λ�����롣

��������ǣ����̣��Уӡ�����������������������̤Ȥ�����̤˽����ޤ�����

��������ǯ�μ��ʵ�Ͽ�������˲����ޤ�������������ǯ�ܤ�ƻ��ⲿ��ʤ����֤�ʸ���̤ꥼ������γ�ư�Ǵ����Ǥ�����ޤ��ɤ��Ȥ��ޤ��礦��

���С��ġ��θĿ�Ūȿ�ʤϵ��äƤ���ߥå����

�Ǹ��

��楥ޥƥꥢ�롦�ƥ��Υ��������������

������ҥߥĥ���

����߷�̳����

�ԣ����£ɣڣϣ���

�ۤ��䤿���γ�ư�ˤ��ٱ礤�����������Ƥ�������

�������鿽���夲�ޤ���

��������ǯ���ӡ�����

2012ǯ11��25��

®�Σ��ԣ��������

����������������˥ƥ��ȥ��뤳�Ȥ�����ޤ�����

����������������˥ƥ��ȥ��뤳�Ȥ�����ޤ����������������ȯ������ޤ������Ȥꤢ�����⤦�����ڤ�ʤΤǤ��ΤޤޤǤ���

����Υܥǥ����Ϥ����ΤȤ��ꡢ�ץ�����ʹӥܥǥ����Ǥ�

���å���륤������

����ˤ��Ƥ���������ϱ�ͽ����

���к��������Ϥ˥ӥˡ���֤��뤯�餤�Ǥ���

�ʤ�Ȥʤ�����ͽ���������ʤΤǤ���ޤ���

�����������äѤ�ī���鱫�ˤʤ�ޤ�����

��������˷�����ޤ��к��ޤ���������Ǥ��Խ�ʬ�ǡ��辡��Ϥ⤦�����ܥǥ����ʥɥ��ˤ�Ⱦʬ�����Ƥ��ޤä�����ޤ�����

���������ա��ѥʤɤʤɡ������ʥ졼���Ǥ������Ƥ˳Ѵ������뤳�ȤϽ���ޤ�����

��̤䵭Ͽ�Ϥޤ�����ˤ��Ƥ�������ʤ���Ǥ�������ε����ˤ���𤷤ޤ���

2012ǯ11��18��

����ȴ�������ʤۤܡ˴���

�ߤʤ���ˤ���![]()

���ľ���ɤ����ߺ����Ǥ���

�ɤ����ͽ���̤�֤äĤ����֤ߤ����Ǥ���![]()

������ԤäƤ������ץ饤��եȤ�Ǽ�����졢����ȴ���������������ޤ�����

������ԤäƤ������ץ饤��եȤ�Ǽ�����졢����ȴ���������������ޤ�����

���Ȥ�Ĵ�����ʤ����ξ�ˣƣɣؤ��Ƥ����ޤ�������������Ϥη�����������Ʊ���ʹԤǤ��ʤ���Фʤ�ʤ��Τǡ������ϲ��ȤޤǤǤ���

�����ʤ������̤�˵�ǽ���Ƶ�������ư����Ȥ����ư�Ʊ

�֤��������פȴ�ư���Ƥ��ޤ���![]()

����������

���������줿���֤Ǥϥ�����С����䤿��Ť�����

���������ȤƤⰭ����Ĵ����������ؤ����Х�ˤ���ɬ�פ�������Ǥ���![]()

���¤��������Ϥ����Ĥ�����ޤ��������ܲ����߷פ�ľ���ʤ��Ȥ����ޤ����![]()

����ϣƣңк�Ȥ���Ƭ���Ƶ������߷�����˻��֤�䤱�ޤ���Ǥ�����

������������ɤ������Ȥ��������äѤ��Ǥ�������������ˤ�äƤ����ޤ��礦![]()

2012ǯ11��15��

�ɤ����ߺ��

���ޤ�1���֤Ȥʤ�ޤ�����

���ơ��ƣңФβ��ܥǥ��Ͻ��褿�ΤǤ��礦����

��

��

��

��

��

���ɤ���鼺�Ԥ����褦�Ǥ���

���إ�顢����ί�ꡢ��ˢ����»������

�������齤������ΤϤ⤦�������ؤ�����⺤��Ǥ���

�Ȥ��������ν���⤤�ޤ�����æ�����˥��������äƤ��ޤ��ޤ�����

�⤦�������ؤ���ˤⷿ�ν�����ɬ�פˤʤ�ޤ���

��������������

���ȴ���ȷ���ˤ��ܤ�äƤ���ۤɳؤ���Ϥ��ʤΤˡ�����

�ܥǥ����λ��ϥ����ä�����Ƽ��Τε������ʤ���Ϥ�ޤ�����

�⡼�������������ѤΥ�С������褿�ͤǤ���

���٤ϰ�ž�ɥ��Υ��������

����ʡ֤�Ĵ�Ҽԡפ���κ�ǽ�Ǥ���

�����ŵ��ŻҲʤΥ��С��ϥ⡼�����Υ�������Ƥ��ޤ���

�����ŵ��ŻҲʤΥ��С��ϥ⡼�����Υ�������Ƥ��ޤ���

����������������������������

����Ϻ������פ��ȤǤ���

�ž�Ǥ���

��ή�����ͽ��ɤ���ο��Ǥ���

ư�ϴ�Ϣ������ͽ��Σ����������ư�Ť��ᡢ����������ģġʥ����쥯�ȡ��ɥ饤�֡˥⡼�����Ȥʤ�ޤ���

�Σ��ԣӥ������åȤεޤ����ۤ��к�Ǥ���褦�����봬���������䤷�ޤ�����

�������뤳�Ȥˤ�ä�®�٤Ȱ��������ˤ���礭���ȥ륯�������������ޤ���

����϶�ư�åȤ��ƽ��Ϥ���äƺ������ޤ���

���κݥ⡼������ȯ�ŵ��Ȳ������ȤʤäƤ��ޤ��ޤ��Τǡ���������Ф��齽ʬ��Υ���Ƥ�����ɤ��ޤ���

���ε������������������Ǥ���

����������Ǥ������Ǹ�����ʤ����������Ǽ�������Τ��轵��ͽ��Ǥ���

�֤˹礦�Τ�

�����ƥܥǥ����ϡ�����

2012ǯ11��06��

����

���褤�裱���������Σ��ԣ����ֶ�Ȥʤ�ޤ�����

�ܥǥ����Ϥȸ����ޤ��ȡ�

������ΤȤ��ꡣ

̵��æ���Ǥ�����ʬ��λ���������褿�ΤǤ�����

���Τ�ɽ�̤ˤ��郎��äƤ�����ʬ�����ä��ꤷ���Τǽ�����ȤƤ��ޤ�����

�ͤ����븶���ϥ��륳���ȤιŲ������������ޤ��ϥ��륳���Ȥ����ո�����ؤ��᤹�������⤷��ޤ���

����ʤ˥ޥ��������Ƕ�ϫ�����Τˡ���ɱ��������̸�����Ȥ����ɥ��Х��֤ꡣ

�Ĥ��Ǥ˳����Υԥ�ۡ�������ꡢ�ѥ��å��㡼�פˤ����ꤷ�ޤ�����

�����ˤϥӥ˥륨���ƥ�������Ǵ�ޤ��ƺ�ä�����ѥƤ�Ȥ��ޤ�����

��Ǵ�ޤϳƼ濫���ͤǤ������ۡ��ॻ������äƤ��������륯�Ǥ�����ʤ��褦�Ǥ���

�¤ϥ����Ȥλ��⽤�����Ƥޤ��ơ����λ���Ǯ�����ǧ�Ѥߤ��ä��ꤷ�ޤ�

�ѥƤ����ä��Ƹ��������鹹����Ǯ���륳���Ȥ�ᤤ�Ƹ����Ф��Ǥ���

�������Ǯ���륳���Ȥ�⤦����㤦���ܤˤʤ�ޤ�����

���ơ�������������ä��Σ��ԣ����Ǥ����������ܥ��Υ��å��ϤȤƤ�̵�����ͤǤ���

�Ȥꤢ�������饹�Υ����åȥ쥤���åפǥܥǥ����ꡢ�����碌�Υե졼��ǽо줷�褦�Ȼפ��ޤ���

���줹��֤˹礦�Τ���̯�ʤȤ����Ǥ�����

̵�ٵ��������ʤ����Ȥ��Ƥ�����С���ѤƤ������⤷��������ʤ�ʤ����

�����ߤ��ˤ���

�ʾ塢����Υܥ䤭�Ǥ�����

���ώ������ˤ���Ȭ���Ҥߤʤ������̤�ͼ�Ƥ��Ǥ���

2012ǯ09��19��

�Ƶ٤߸�Ⱦ�������������

�ףţͥץ��������ȡ��Ƶ٤߸�Ⱦ��ε�Ͽ�Ǥ���

��������������٤��������ؤΤĤŤ��ˤȤ꤫����ޤ�����

ɽ¦�ʥ��åѡ�������¦�ˤ�Ž�꽪��������Ҥä����֤����Ȼפä����

���ĽŤ���

���ϤǤҤä����֤��Τ�̵������ʤ���������

���λ����ޤ��Ƶ٤���Ǥ������ޤä��錄��ư�������ʤο�������ޤ��ߥå����å���ڤ�뤳�Ȥ��Ǥ��ޤ���

���λ����ޤ��Ƶ٤���Ǥ������ޤä��錄��ư�������ʤο�������ޤ��ߥå����å���ڤ�뤳�Ȥ��Ǥ��ޤ�������Dz����ߤ��Ƥ��ä��䶯��֤����Ȥ�Ϥ������Ҥä����֤��ޤ�����

����Ž�꽪������ޤ��ڤ�ʤ��Ȥʡ�������

����¦�ʥ��������¦�ˤ�Ž�����Ȥ����Ȥ��ޤ����Ƥ�ȥ�֥롣

�ե�Υ��륳���Ȥ��Ų����ʤ��ΤǤ�

������������

�ɤ����ѥͥ����ȡʲ��Ѥ٥˥�ˤ������̤������Ƥ���餷���ΤǤ���

������ʤ�Ȥʤ�ͽ�ۤϤ��Ƥޤ�������

�������ʤ��Τǥե�ˤޤ����륳���Ȥ��ɤäƤϤɤ�����

�����ǻ�Ƥߤ��餦�ޤ����ä��Τǥե�����Τ˥��륳���Ȥ��ɤ���ˤ��ޤ�����

;�פʺ�ȤǤɤ�ɤ���֤���Ƥ��ޤ��ޤ��͡�

���θ�����Ž�꽪���Ȥꤢ�����ϻ����ش�λ�Ǥ���

�����

�̿��ϣãƣңСʤ����륫���ܥ�˥ѥ��פ˥�����ߥ����ʤ����夷�Ƥ����Ǥ���

�ɤ��������˻Ȥ���Τ��Ϥޤ�����������

���椷�ƺ�Ȥν����Ƶ٤ߤϽ���äƤ��ޤ��ޤ��������ޤ��ޤ����٤����Ϥ�������ޤ�

��ĥ�äƤ����ޤ��礦��

2012ǯ08��14��

�Ƶ٤���Ⱦ������������ȡ���

�ե�����夬��λ������Υ�������λž夲�Ƥ��Τޤޥ��륳���ȿ��դǤ���

���ϥɥ饤�����ܥ��б��ʤΤ���Ǯ����Τ�Τ�Ȥ�ʤ���Фʤ�ޤ���

�����Ȥ��ä��Ȥ��ΤȤ��̤���������Ѥ��ޤ�����

�����Ȥ��������֤�㤤�ޤ�������פ��ʡ�

�����ΤȤ������ץ졼����ˤ������³���ʤΤǽ��������Ƚ�����ޤ�ƥ��С��ϴ��줿��ΤǤ���

����̴��Ǥ�äƤ����ΤǼ̿�������ޤ���

�����������褤������ؤǤ���

�������Ǯ�������Ѥ��ޤ�������������Ĵ�����ؤ�ʤ�Ƥ����ΤǤ�����������

�ʤ�ȡ�����Ǽ��餬�ʤ��ʤäƤ��ޤ��ޤ���

����פ������Ȥ������äƤ��ޤ�����������

���ʹ̤���ǰ����Ų����ƥ�����ˤʤäƤ��ޤ��Ȥ����뤳�Ȥ��Ǥ��ޤ���Ǥ���

�ӥ˥륨���ƥ�������¸�������ʤ�

���Х��ȴ���Ǥ����ʤ�Τϥ���

�������������ä�����֤�äƣ�����פȸ����ޤ�����

�����Ǥ�Ĺ�����������������¢�ˤ������褦�ˡ��Ȥλ��Ǥ�����

���Ƥ�ȯ�����ޤ�����³���ϵ٤������Ǥ�

������

�����Ԥ��Τ������ܡ��ä��ԤäƤ���Τ��ä����ʤ��ΤǺ������̤κ�Ȥ��ޤ���

���פǥ��㥷�������ʤ�����Ǥ���

��ꤿ���ä�����ɥ������塼�뤬����Ǥ��ƽ���ʤ��ä����ȤǤ�����ͽ�곰�˻��֤����褿�ΤǤ��ä����������ʤ�����ޤ�����

����¾�������ʤ�¬�����ǥ����Ⱦ�����ݽ��ʤɤƤ��ߵ٤ߤǤ���

�߷פν���åץ�Ф����Τϸ����ޤǤ⤢��ޤ���

2012ǯ08��13��

�Ƶ٤���Ⱦ������������ȡ���

�Ƶ٤����μ��ȤϽ�λ���ޤ��������ףţͥץ��������Ȥ˲Ƶ٤ߤϤ���ޤ���![]()

![]()

�ȸ����Τ��礲���Ǻ����콵�֤ϵ٤ߤˤʤ�ޤ���![]()

�Ǥϵ٤ߤ����ä��Ȥ����DzƵ٤���Ⱦ����֤äƤߤޤ��礦![]()

����������� ��ʬ�䷿�ˤ���١����ե���������ᤤ�Ƹ����Ф������ޥ��������˥ե�����夷�ޤ�����

��ʬ�䷿�ˤ���١����ե���������ᤤ�Ƹ����Ф������ޥ��������˥ե�����夷�ޤ�����

������������������Ĥ�ʬ�䤵�줿�ե���������夷�ޤ��������줾��δ���̤������ʿ�̾�ˤ���ޤ���![]()

���ʤ���![]() ��

��

������ʿ�̤ϥХå���Ф��ΤǤ������٤����ä��꤫�餺��Ƥ��ޤ���

�������������ʤ���![]()

�Ƕ���Ӥ�夲���������Ǥ������������Ϥ������˥��å���

�֤Ĥ���ԡס�ï�⤬�̤�ƻ�Ǥ���

��ĥ�ä�![]()

�����

�������ϥե������ơ�ĩ��Ǥ���

���ڡ֤Ĥ���ԡפλ䤯���ʸ���ˤ����ɥХ������ޤ�![]()

�ޤ�ʬ�䤵�줿�Ĥ��̤�����١����ߤ��ä�����ꤷ�Ƥ��ޤ��ޤ��礦��

ź���ڤȥ����פ�����ФǤ��뤳�ȤǤ���͡�

�������夹����֤Ǥ�����ʹ���Ⱥ��ޤǤϿͤμ�ǻ����夲�ƥ����䡼�Ǹ��ꤷ�Ƥ����Ȥλ��Ǥ���

����Ǥ����ä��������Ǥ��ޤ����͡�

��Ĵ���ˤ�̵�ʳ��˹⤵��Ĵ��Ǥ���ѥ���å���ȤäƤϤ���������

����ΰ��֤�����äƤ�����ΤǤ�![]()

��ĤǤ���ʤ���

�ʤ�Τ��줷�����Х�����Ĺ�ͤ��Ǥ⤢��д�ñ�˺��ޤ���

�������٤����ä���˥Хå���![]()

��֤�Ǵ�ڤĤ�Ĥᡣ�����ܤȤ�ʤ�ȿ��ͤΰ�Ǥ�![]()

��ΤŤ���ƻ�Ȥ�

�֡����ʤ�����פȤ������ˤ������ƤϤ����ޤ���

���������ֽ���ޤ���Ǥ����פȤ��������Ϥޤ��ʥ��ʤ�Ǥ��衣

�������٤κ���Ϥ��ĤǤ�Ĥ��Ʋ��ޤ���

�դ˸����С������ΤǤ���в����äƥ���Ǥ���

�֡����ʤ��������ʤ��ס��ǤϤʤ����֡�������н����פȹͤ��륯����Ĥ��ޤ��礦��

�����Ƥޤ��Ϥ�����Ѱդ������Ϥޤ��礦��

����ʤ�����ɤ���äƤ��Τ���Ƭ����餫�����ƹͤ��ޤ��礦��

�ͤν������פ�ʤ�����Ф��Ƹ��äƤߤƤ���������

�֤Ĥ���ԡפ��ԻĤʤ��餤�Ĥ������Ȥ���Ԥ˼���ߤ��Ƥ�����ΤǤ���

�������äƥ��ե���������ʬ������ä��ǤϤ���ޤ���![]()

2012ǯ07��26��

�ޥ����������ե�������

�����κ�Ȥ��¹Ԥ��ƿʤ���Ƥ����ޥ��������Ǥ������褦�䤯ɽ�̤Υ��������������٥�ˤʤä��ͤǤ���

�����κ�Ȥ��¹Ԥ��ƿʤ���Ƥ����ޥ��������Ǥ������褦�䤯ɽ�̤Υ��������������٥�ˤʤä��ͤǤ��������֤��Ϥäƥ��ե����������������ޤ�����

���Υ��ե��������Ǥ�����

�����ͣ��ԣţ�

��楥ޥƥꥢ�롦�ƥ��Υ�����������ҡ���

�Τ����դˤ�ꡢ���ե��������ϥ��륳���ȡ֣��ˡפ���ĺ���ޤ���

���ץ졼����ˤ�����������ȤƤ�褯�����ޤǻ��Ѥ��Ƥ������Τμ�ư���Ķ��Ѥ�ʪ����٤Ƥ���ʤ˰㤦ʪ���ȶä��ޤ�����

���ץ졼����ˤ�����������ȤƤ�褯�����ޤǻ��Ѥ��Ƥ������Τμ�ư���Ķ��Ѥ�ʪ����٤Ƥ���ʤ˰㤦ʪ���ȶä��ޤ������㤨�к��ޤǻȤäƤ���ʪ��γ�Ҥ��礭���Τ����ԥ�ե���������褦�ȿ�դ��Ƥ������ڼ꤬��Ĺ����Ф���Ǥʤ��ʤ������ޤ���Ǥ�������������ưפ������������ޤ�����

�Ӥ��ɤ��ʤä����Ф�Ф��ޤ�

���ޤǤζ�ϫ�ϲ����ä��Τ��Ⱥ����ʤ���פ��ޤ�

�ֳ���������Ӥ˼����Τʤ��ͤۤɡ��Τ��ʤ�Τ���ȻȤ��٤�����

�ʤ�Ǥ���͡�

�����֤��Ϥä�ɽ���ɤ�夲�ޤ������ȤƤ⥹�ࡼ���˺�Ȥ��ʤߤޤ�����

��楥ޥƥꥢ�롦�ƥ��Υ�������

�����ˤ��꤬�Ȥ��������ޤ���

�פ��У���ǯ�ˤޤ������ǯ���äƤ���Ǥ��͡�����

�������

������������æ���ޤ���Ż��ǤϤ���ޤ��������ޤ�Ǻ����Τʤ���Ȥˤʤ�ޤ��ΤǥۤäȰ�©�Ǥ���

���������Υ�������������褦�ˤʤ�ޤǥڡ��ѡ��ǥĥ�ĥ�˸����Ф��ޤ���

���˥�����ϥ���ǥ��������ɹ��Ȥλ��dzڤ��ߤǤ�